接着スポイラーの生産方法を、ゼロから見直す。

そのプロジェクトが立ち上がったのは、今から数年前のことだった。

イノアックが生産している自動車部品のひとつに、ボディ後方のテールランプ上部に取り付けられる「リアスポイラー」がある。自動車が走行する際に、空気の流れを整流して燃費性能や高速走行時の安定性を高めるためのパーツだ。このリアスポイラーは、ナビのGPSアンテナやテールランプ周りの電気配線などを収めるため、内部が中空になっている。

主に樹脂素材でつくられるリアスポイラーは、この中空形状を実現するため、ブロー成形(樹脂を射出成形する際に空気を送り込んで中空形状にする方法)で生産されていた。そんな中イノアックでは、ブロー成形よりも効率のよいスポイラーの生産方法を模索し、上下2つの部品を接着することで中空形状にする「接着スポイラー」を業界でいち早く開発した。

しかしイノアックの生産技術担当者は、この成果に満足することはなかった。

「ブロー成形と比べて随分と生産性が高まった。だが、もっと性能のよい接着剤があれば、さらに効率を高めることができるはずだ」

そして社内の各部門に協力を要請したのだ。ここに、接着方法を抜本的に見直す大規模プロジェクトがはじまった。

めざすのは、最高の接着性能。

生産技術からの要請を受け、10人のメンバーが集まった。プロジェクトの発端である生産技術部門に加え、プロセス技術、品質技術、リアスポイラーの量産を担当する製造部門、そして接着剤の開発を行う基礎研究部門や、接着剤の生産技術の担当など、各部門から選抜された技術者によってプロジェクトチームが結成された。

彼らがまず取り組んだのは新しい接着方法の確立だ。専門的にいうと「湿気硬化型ウレタンホットメルト接着剤の改良開発」となる。従来の接着スポイラーでは、「振動溶着」という接着方法が採用されていた。振動溶着機と呼ばれる機械で部品を高速に横振動させ、部品の表面を溶かしながら同時に圧力を加えることで接着する方法だ。振動溶着は、部品表面の溶けた部分が固まって一体化することにより高い接着性が得られるが、接着時に高速の振動を与えても壊れない強度を部品にもたせる必要があった。そのため、部品を細く薄くして軽量化したいというニーズがあったとしても、必要強度を考えるとある程度の厚みが必要なため、軽量化に限界があるのだ。そのうえ、曲線などを含んだ複雑な形状では接着しにくいという難点もあった。

それに対し、今回のプロジェクトで採用する予定の「ウレタンホットメルト接着剤」は、「もともとは熱で溶けやすいが、空気中の水分と反応すると熱で溶けにくい性質になって固まる」という特性をもったポリウレタン系素材を接着剤として部品に塗る方法だ。

じつはこのウレタンホットメルト接着剤は、イノアックの基礎研究部門がすでに開発していたもので、内装シート部品の生産においては少し前から実用化されていた。しかし、接着スポイラーなどの大きな部品の接着に使用するには、さらなる接着性能の向上が必要だった。

それにリアスポイラーは自動車の外部に取り付けられるパーツであるため、万が一にも走行中に剥がれ落ちてしまうようなことはあってはならない。従来の接着スポイラーでも振動溶着によって上下2つの部品を接着することに加えて、数箇所にビス止めすることで絶対に部品が外れないようにするという対策が取られていた。接着スポイラー用の接着技術の確立は、非常に高い接着性が求められる難易度の高いミッションだったのだ。

「どうせなら、振動溶着同等ではなくそれ以上の接着性能をめざそう。そうすればビス止めの数も減らすことができる」

内装インパネよりも厳しい安全性が必要な車外に取り付けられるパーツにも関わらず、彼らはビスを減らしても絶対に外れない高い接着力を目標として掲げた。

自らに課した高いハードルを超えるべく、メンバーはそれぞれの専門知識を持ち寄って議論を重ねた。そして、接着剤の配合について何十種類もの組み合わせをテストするとともに、接着剤を硬化させるための最適な湿度などの条件について、慎重に検討を続けていった。

25秒の壁。

プロジェクトメンバーは試作した接着剤の検証実験のため、九州にあるイノアックの工場に何度も足を運んだ。毎回条件を変えた試作品を何個も用意しては、現行製品の製造に影響が出ないようにスケジュールを調整して、引っ張り耐久試験を行うのだ。試作した接着剤でスポイラーを接着し、引っ張り試験機にかけて25秒間剥がれずに耐えきることができれば目標クリアだ。

しかし、なかなかうまくいかない。どの試作接着剤で試しても、25秒はおろか10秒程度で剥がれてしまう。祈るように見つめるメンバーの視線の先に、無惨にも、25秒の壁を超えることができなかった試作品の山が築かれていった。

「来週もう一度試そう」

メンバーは、自らを鼓舞しながら挑戦を続けた。

そして、度重なる九州出張に慣れてきていたメンバーたちに、ついに歓喜の瞬間が訪れた。

「あと3秒! 3・・・2・・・1!」

「やった! 成功だ!」

ついに25秒の引っ張り耐久試験をクリアすることができた。

固唾を呑んで実験を見つめていたプロジェクトメンバーには、そのラスト3秒が、数10秒にも数分にも感じられたという。

「ついにやった! やっとここまできた!」

メンバーたちから歓声が沸き起こった。

こうして自分たちが目標に掲げた、高い接着性能をもった新しいウレタンホットメルト接着剤が誕生したのだ。

細部までこだわって

量産体制を確立。

接着力を大幅に高めたウレタンホットメルト接着剤の開発に成功したメンバーたちは、続いて量産体制の構築に入った。これまでの振動溶着による製造方法では、振動溶着機という箱型の大型設備が使われていた。1台の振動溶着機でスポイラーをひとつずつ順番に接着していくという流れだ。しかし今回は、振動溶着機のような大型の機械を使う必要はなく、アームロボットに接着剤を塗布させればよい。そこで、より生産性を高めるために、1台のアームロボットが2つのラインにセットされたスポイラーを交互に行き来して塗布していく方式とした。

「ラインA」でロボットが接着剤を塗布している間に、「ラインB」で次のスポイラーをセットする。ロボットが「ラインA」を塗り終わって「ラインB」での作業に移ると、「ラインA」では、完成したスポイラーを取り出して、次のスポイラーを準備するのだ。ロボットはクルリと45度回転して「ラインA」と「ラインB」の作業を切り替えることができるようになっている。

プロジェクトメンバーが次に取り組んだのが、作業品質を厳格に保つための検査方法の確立だった。今回開発した生産方法は、必要な量の接着剤を、接着すべき箇所にいかに正確に塗布できているかが、接着性能、ひいてはスポイラーの品質に大きく影響する。従来であれば、人間が目視で一つひとつ接着剤の塗布状態をチェックしていくのがセオリーだろう。しかし人間の注意力はときに散漫になる。また、その作業に人員が割かれるため、コストにも影響してしまう。

そこでメンバーは、AIのカメラ画像認識技術を活用した自働検査システムの導入に挑戦した。ロボットによって塗られた接着剤の部分をカメラで読み取り、AIによって「接着剤が途切れていないか」「塗布量が適切か」を判別させようとしたのだ。

しかし、ここでもメンバーたちに大きな壁が立ちふさがった。AIが思うようにカメラ画像を認識できなかったのだ。メンバーたちは画像認識プログラムの改善や、カメラの位置、照明の当て方など、さまざまな角度からAIの認識精度を上げる方法を探っていった。

「そうだ、ブラックライトだ!」

AIの画像認識精度が上がらなかった大きな要因は、接着剤が無色透明であったため、接着剤が塗布されている部分とされていない部分の判別がしづらいところにあった。そこで、紫外線を当てると光る成分を接着剤に加えた。そして検査時には照明を暗く落として紫外線を照射し、接着剤が塗布されたところだけが青く光って浮かび上がるようにした。これにより、AIは正確に判断結果を返してくれるようになったのだ。

その後もメンバーたちは、接着剤を塗布してから何秒以内に接着して、何秒間加圧すれば適切に接着できるかや、工場内の温度や湿度、設備洗浄の頻度など、品質を担保できる条件をひとつずつ詳細に設定していった。

こうしてついにラインが完成した。

細部までこだわって構築した設備は、製造現場からの評判も上々だった。「生産効率が見違えるほど上がった」「接着する前に自働検査しているので不良品の発生を未然に防げる」など、うれしい反応が届けられた。

プロジェクトメンバーが開発したこの新しい接着スポイラーの生産方法は、多くの自動車メーカーから採用され、高い評価を得ることができた。現在ではスポイラーの生産方法の主流となっている。

困難に屈することなく立ち向かった10人のチャレンジが、新たな業界スタンダードを誕生させたのである。

この人のココが

部下から見た人物像

仕事への熱意と責任感がスゴイ!

部下思いのやさしい上司です。物事を整理するのが非常に上手で、いつも生産性の高い的確な指示やアドバイスをいただけます。何より尊敬するのは、仕事に対する熱意や責任感がとても強いところです。自ら率先してバリバリと仕事をこなしている姿を見て、見習いたいと思っています。

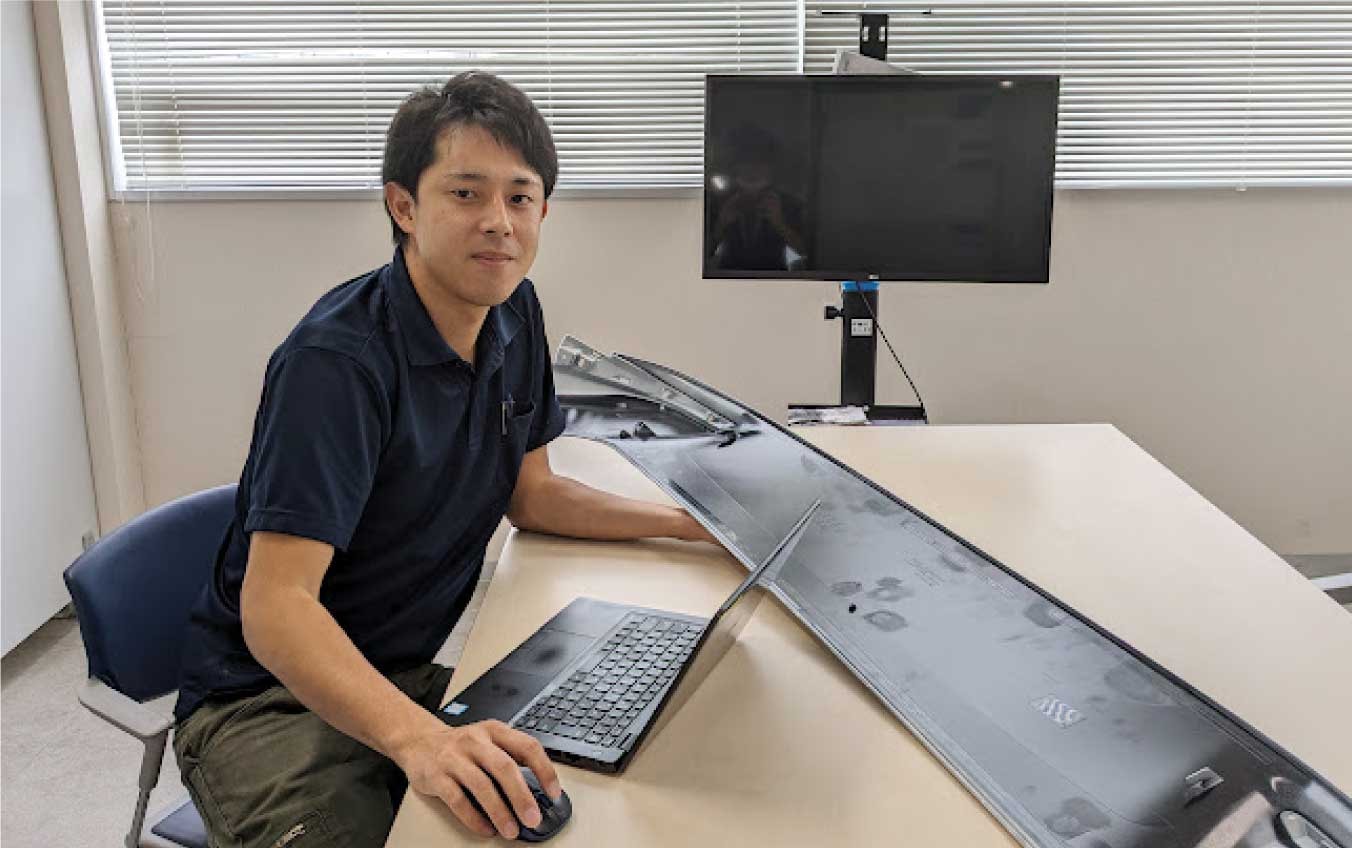

Career Step

これまで

PAST

1年目

自動車用シートクッションの開発を担当。素材開発や工法開発に加え、インドネシア工場の新規製造ラインや新工場立ち上げなどにも携わる。

8年目

基礎研究部門に異動し、新技術の開発に取り組んでいる。

今

PRESENT

新材料開発2課

これから

FUTURE

大きな視野をもって、

新事業につながるような開発を。

培ってきた知見を活かしつつ、今まで以上に大きな視野を持って業務に取り組みたいです。イノアックの新事業につながるような技術開発に積極的にチャレンジしていきたいと考えています。

常に目的意識を持つように心がけています。開発には困難がつきものですが「自分がやらねば誰がやる」という気持ちで、あきらめないことを大事にしています。

ゴルフが趣味です。同僚と月に1回程度、打ちっぱなしに行って汗を流しています。夢中になってクラブを振る時間がよい気分転換になっています。