イノアックではウレタン・ゴム・プラスチック・複合材の4つの素材を扱っているため、それぞれの利点を活かし最適な素材を開発し提案することができます。このように1つの素材に特化していないからこそ、幅広い分野での開発が可能です。これはイノアックならではの優位性であり、開発者にとっても非常に魅力的な環境です。

素材別の詳細な仕事内容

ウレタン(モールド発泡)の素材開発

「モールド発泡」は、たい焼きのように金型に原料を入れ圧力をかけて発泡させます。自動車のシート部分など形状が決まっている製品を造る際に多く用います。モールド発泡の場合、金型から製品をスムーズに取り出すため離型剤を使用します。この離型剤も物性に影響を与える場合があるため、そこも加味しながら主原料・触媒・整泡剤の配合を調整し、気泡の大きさや密度を調整します。そして、完成品の評価はもちろん、お客様の要望に合った品質をクリアするため評価基準の策定も行います。

Senior's Voice

グローバル技術本部

材料技術部

バイオ由来原料を使用し、

環境負荷低減を。

バイオ由来原料を使用し、

環境負荷低減を。

石油由来の原料を使用しない、バイオ由来原料のウレタンフォームなど、環境負荷を低減する素材の開発を積極的に行っています。

グローバル技術本部

材料技術部

性能も見た目も

一切妥協しない。

完成度の高い製品をつくるため、性能にも見た目にも妥協しないと決めています。満足いく結果が得られない場合、その要因を探求し、原料の配合を見直します。

ウレタン(スラブ発泡)の素材開発

スラブ発泡は、型に原料を入れ、解放空間で発泡させます。60メートル以上の長いウレタンフォームを製造し、必要に応じてスライス加工やスキ加工などを施しお客様に納入します。

スラブ発泡では、マットレスやキッチンスポンジなどの生活用品をはじめ、自動車、IT機器、建築土木、医療機器など多くの分野で利用されています。そのため、用途に応じて反発性・吸水性・難燃性など、最適な付加価値を付与していきます。また、お客様からの触感イメージを数値に落とし込み、必要なスペックを提案していきます。量産スケールに移行する際は、同じ原料であっても製造条件によって気泡の形状や大きさが変化し、硬さ・質感・色味に影響を及ぼします。そのため、開発段階から製造条件までをも考慮した配合設計を行います。

Senior's Voice

発泡品事業部

技術部

感覚的な要望をどう

物性に落とし込むか。

「もっとよい質感に」などの抽象的な要望を数値目標に落とし込むには、センスを磨くことも必要です。難易度は高いですが、単純な技術力だけではないおもしろさがあります。

発泡品事業部

技術部

奥が深い。だから

おもしろい素材開発。

素材開発には、化学も物理も必要で、入社当初は難しく感じていました。しかし実験を重ねるほど、多様な特性や使用用途があることがわかり、素材の奥深さにおもしろさを感じています。

ゴムの素材開発

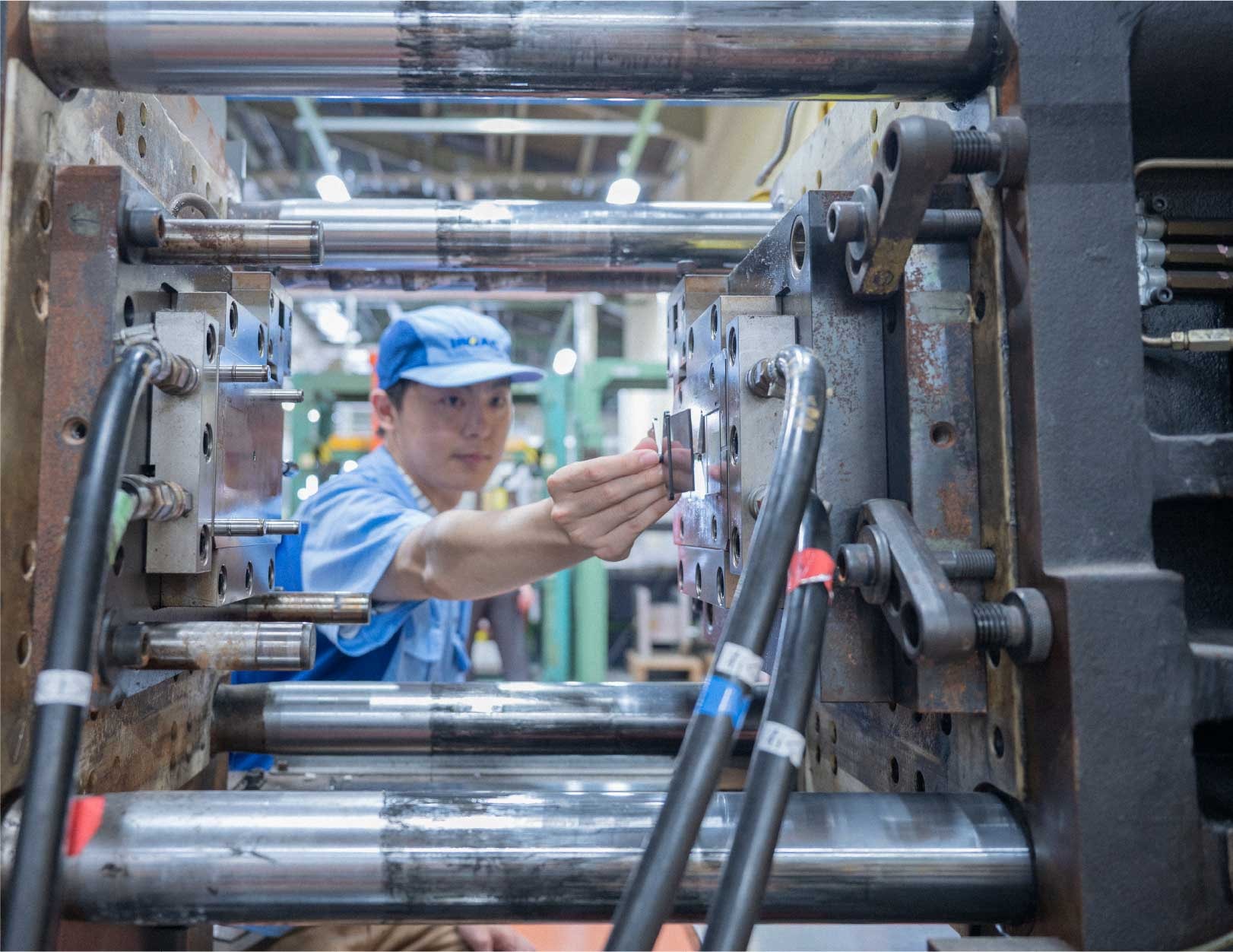

ゴム製品の製造は、生地の生成、練り、成型の順で行います。生地の生成は、主原料・補強剤・充填剤・発泡剤など、10~20種類の材料を配合し混ぜ合わせます。次に練り工程では生地をローラーで練り合わせ、配合した材料を均一にします。最後に射出成形やコンプレッション成形により製品に仕上げられます。

まずは、ラボスケールで生地の試作品をつくり評価を行います。次に量産機で練りや成形のテストを行い問題がなければ量産化となります。ラボスケールから量産スケールに移行する際は、使用する機械や工程などが異なるため、配合だけでなく練りや成形など生産方法の検討も携わります。 近年では、環境に配慮した、「ハロゲンフリー難燃ゴムスポンジ」や、「耐電蝕 劣化自動車用吸気ホース」などダイオキシンを発生させるハロゲン系ポリマーを使わずに難燃性能を持たせた、革新的なゴム製品を多数開発しています。

Senior's Voice

ゴムエラストマー

事業部 技術部

劣化に強い

ゴム素材を開発。

地中の水道管のゴムパッキン用の、高耐久ゴム素材を開発しました。私たちの技術が日常生活を支えていることが実感できる、充実した経験でした。

グローバル技術本部

バランス感覚を大切に、

広い視野を持ち続けたい。

バランス感覚を大切に

広い視野を持ち続けたい。

めざす特性を狙って試行錯誤を重ねる仕事は非常にやりがいがあります。硬さや柔らかさを追求すると、一方で耐熱性や柔軟性などが損なわれる場合もあります。性能のバランス感覚を大切に、広い視野を持つことを心がけています。

樹脂の素材開発

樹脂(プラスチック)製品は、射出成形や押出成形・ブロー成形・熱圧成形など多様な成形方法で製造されます。 素材開発では、それぞれの成形方法とお客様からのご要望に合わせた材料を開発しています。扱う素材は、ポリエチレンやポリプロピレンといった主原料のポリマーのほか、改質用ポリマーや補強剤・充填剤・発泡剤・助剤など多岐にわたります。配合比率・混錬方法も含めると無限の組み合わせがあります。そのため、日々勉強し、最新知識を取り入れ、効率のよい開発をするのもポイントです。試作した材料や素材は、単に強度や耐熱性・硬さなどの基礎評価を行うだけでなく、実際に製品の形にし、成形の容易さや耐久性などを確認していきます。最終的には、実際の量産試作まで関与し、スムーズな量産化に寄与します。

Senior's Voice

グローバル技術本部

材料技術部

導電性や制振性機能を

付与する製法を検討。

樹脂に導電性や制振性を付与する開発を担当しています。理論上は成立する条件でも、実際に配合すると狙った数値にならないことも多いですが、その原因を考え、試行錯誤する過程にこそ面白味があると感じています。

グローバル技術本部

材料技術部

「ひらめき」は、

考え続けた先にある。

開発現場では、なぜそのような結果になったのか考察する姿勢が重要です。行き詰まるときもありますが、考え続けた先に訪れる「ひらめき」の瞬間がたまりません。

イノアックの「素材開発」はここが違う!

素材開発は「開発」だけでは終わりません。量産スケールに移行した際に物性が変化することもしばしば。量産から製品化まで携わり、安定した品質の製品を供給するために開発者として関わっていきます。評価・検証にも立ち会い、問題なく出荷するまで責任を持って関わることができます。