環境

環境マネジメント

環境理念

イノアックグル-プは、環境と調和するテクノロジーと、

環境を大切にする企業活動を通して、

かけがえのない地球の自然環境を尊重し、

豊かな暮らしやすい社会の実現に貢献します。

環境方針

- 環境法規制等を順守し、コンプライアンスを徹底して社会に信頼される事業活動をおこないます。

- 脱炭素社会を実現し地球温暖化を防止するため、省エネなどのCO2排出の低減活動を推進します。

- 循環型社会に貢献できるよう省資源・廃棄物削減・リサイクルの活動・大気汚染物質の排出削減に積極的に取り組みます。

- 環境影響の可能性がある化学物質を適切に管理し、リスクを抑えて環境保全を図ります。

- 環境に配慮した製品の開発及びサービスを積極的に推進し、ライフサイクル全体に渡って自然環境の保護に貢献します。

- 水資源の持続可能な利用のため、水の循環利用などにより使用量を削減する活動に取り組みます。

- 環境マネジメントシステムを推進し、従業員の環境教育や環境監査を実施し継続的な改善を進めます。

- 良き企業市民として、地域の環境保全活動を通じて、持続可能な社会の構築に貢献します。

環境マネジメント体制

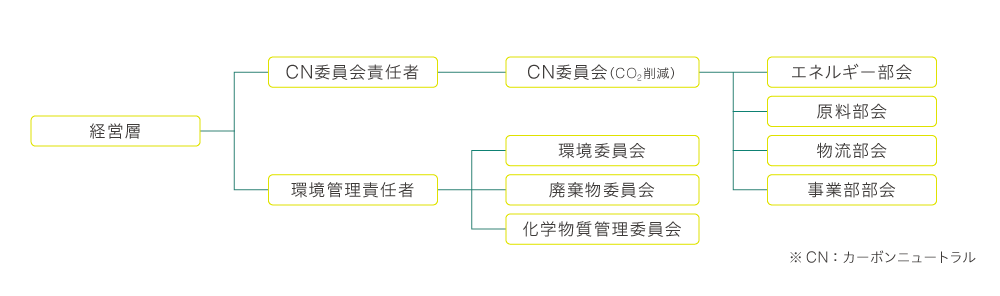

環境活動を組織的に推進するため、トップマネジメント直轄で下図のような環境保全推進体制をとっています。CO2排出量削減に関してはCN委員会責任者が統括管理をし、CN委員会の下部組織として4つの部会を設置しています。またそれ以外の環境活動に関しては、環境管理責任者が統括管理をしています。ここでは環境、廃棄物、化学物質の3つの委員会を設置しています。それぞれの委員会、部会においてミッション、KPIを明確化し活動をしています。各委員会、部会間でも連携を取りながら会社全体として環境マネジメントを推進します。

環境保全推進体制

内部環境監査

環境マネジメントシステム運用の状況をチェックするため、内部環境監査を実施しています。監査チームは社内で規定された監査員研修を修了した2~3名でチームを編成し、環境マネジメントシステムの適切な運用、維持・向上が図られているかを確認しています。監査の質の向上を目指して、実施ガイダンスを作成したり、目標達成や法令遵守の取り組みを重視したチェックリストを随時見直すなど、監査レベルの向上を図っています。

外部環境審査

環境マネジメントシステムの運用がISO14001:2015年版に従って適切に行われているか確認するため、社外の審査登録機関である一般財団法人 日本品質保証機構(JQA)による審査を受けています。2024年9月に更新審査を受けており、指摘事項はなく登録が更新されました。また総合所見として、環境側面、順守義務・評価、内部監査などのプロセスにおける課題があげられました。指摘のあった改善の機会に対して、順次対応を行っております。

2023年度 主要活動総括

2023年度、CO2排出に関わるエネルギー使用量削減においては、生産量の増加などにより目標達成には至りませんでしたが、2024年度以降の目標に向けて、CO2削減活動を継続的に推進しています。 廃棄物、VOC、PRTR、取水量においても着実に環境負荷の低減に向けて進捗。法規制違反を含む環境事故も0件となりました。

| 取り組み項目 | 2023年度 活動目標 |

2023年度 活動実績 |

2024年度 活動目標 |

2030年度 活動目標 |

|

|---|---|---|---|---|---|

| エネルギー使用量 削減(工場系) |

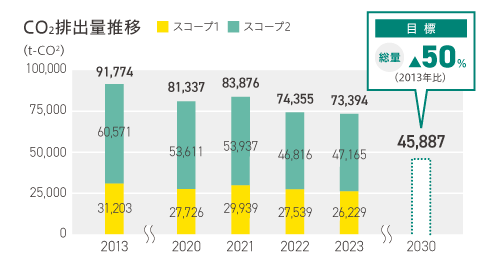

CO2排出量(t) | 70,637以下 | 73,394 | 68,631 | 45,887 |

| 廃棄物削減 (工場系) |

処理量(t) | 10,440以下 | 10,055 | 9,500 | 8,400 |

| VOC対象物質の 排出量削減 |

排出量(t)/ 生産金額(百万円) |

設定なし | 1.82 | 1.81以下 | 1.30以下 |

| PRTR対象物質 排出移動量削減 |

排出量(t)/ 生産金額(百万円) |

2.14以下 | 2.15 | 2.09以下 | 設定なし |

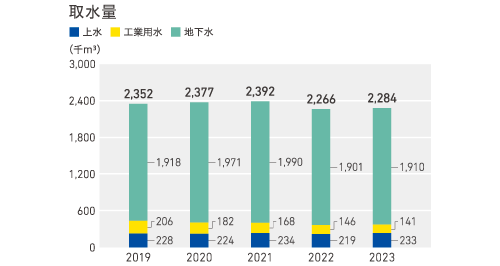

| 取水量削減 | 取水量(千㎥) | 2,319以下 | 2,284 | 2,236 | 2,153 |

| 化学物質管理 | グリーン調達規定の改定 | 新規性対応 の継続 |

改訂無し | 新規性対応 の継続 |

新規性対応 の継続 |

| 環境事故 | 重大事故、法令違反、苦情件数 | 0件 | 0件 | 0件 | 0件 |

※主要活動総括の集計対象事業所は日本国内のイノアックグループ全事業所です。

環境負荷の低減

気候変動対応(スコープ1+2)

スコープ1・2の 低減は、2030年に2013年比▲50%の目標(国内総量)を掲げ、CN委員会が中心となり活動をしています。具体的にはCO2削減目標値を事業部、事業所ごとに割付け、削減アイテム、削減効果、それに関わる投資額を見える化し、進捗管理を行っています。海外では前年比▲3%の目標として、省エネ活動の組織化、削減活動をお願いし、日本の活動の情報共有を積極的に行っています。

適切な化学物質の管理

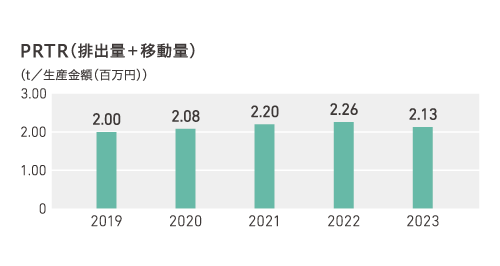

ウレタンフォームを製造する際に、m-トリレンジイソシアネートや、塗料中に含有するキシレンやトルエンなどのPRTR対象化学物質を使用しています。それらの対象化学物質の取り扱い量や排出・移動量の削減のために、発泡剤として一部残っているジクロロメタンの削減や塗装工程の改善・不良対策を進めました。2023年度のPRTR対象物質の排出量+移動量は2022年度に比べて14%増加しましたが、原単位では2022年度に比べ6%減少しているため、改善傾向にあります。

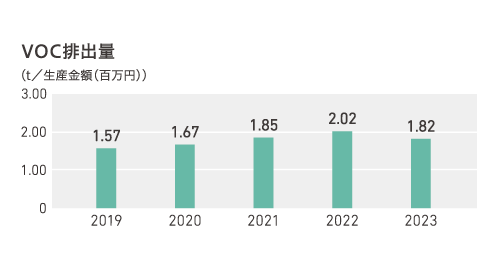

大気に排出されたVOCは太陽光の紫外線と反応し、光化学オキシダントや浮遊粒子状物質の原因となります。使用する原材料のうち、自動車部品塗料、接着剤などに含まれるVOCは、乾燥とともに大気へ放出されます。VOC削減に向け、塗着率を考慮した工法・工程開発、ジクロロメタンを用いないウレタン発泡技術の拡大などにより、VOCの使用量低減に努め、大気排出量の削減に取り組んでいます。

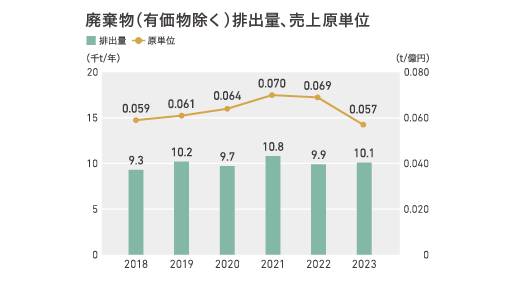

廃棄物削減活動

2023年度の全廃 棄物排出量の目標は達成しましたが、2022年度と比較して、若干増加となりました。ただし、不良低減や歩留まり改善活動、ゴム・樹脂材の再利用や有価物への転換を継続的に進めたことで、原単位(単位生産金額当りの廃棄物排出量)は17%減少することができました。

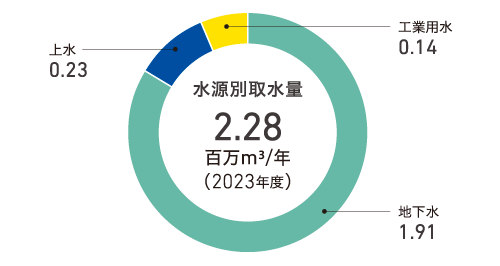

水リスクへの取り組み

イノアックグループは、製品の製造時に使用する水やゴム、樹脂成型品の冷却、従業員の飲用などで大量の水を消費しており、水は重要な資源と認識しています。これらの課題に、生産工程改善やリサイクルによる水使用量の削減だけでなく、水リスクに対して「AQUEDUCT」を使用。リスクを想定し、ヒアリングを行い地域ごとのリスクを把握することで、事業活動の継続を目指していきます。

環境リスク・情報の管理

環境法規制の順守

イノアックグループでは、事業活動に関連する環境法規制を特定し、日常管理を行っています。各事業所において、環境マネジメントシステムの一環として、騒音や産業廃棄物処理など法に基づく適切な対応ができているか、監視・測定及びその評価で、環境汚染を未然に防ぐなど環境リスク管理を行っています。今後も企業倫理に則って、環境法令順守の徹底はもとより自治体との環境保全協定等についても、厳正に順守していきます。

当社の事業活動における主な環境関連法規

- 大気

- 大気汚染防止法、自動車NOx・PM法、ダイオキシン類対策特別措置法

- 水質・土壌

- 水質汚濁防止法、浄化槽法、下水道法、土壌汚染対策法

- 騒音・振動・悪臭

- 騒音規制法、振動規制法、悪臭防止法

- 化学物質

- 化学物質排出把握管理促進法、毒物および劇物取締法

- 省資源・循環

- 省エネ法、容器包装リサイクル法、フロン排出抑制法、PCB処理特別措置法、廃棄物の処理及び清掃に関する法律

- 防災

- 消防法、高圧ガス保安法

- 一般・その他

- 工場立地法、特定工場における公害防止組織の整備に関する法律(公害防止組織法)、電波法

※地方公共団体の条例等については割愛 ※一部略称法にて表記

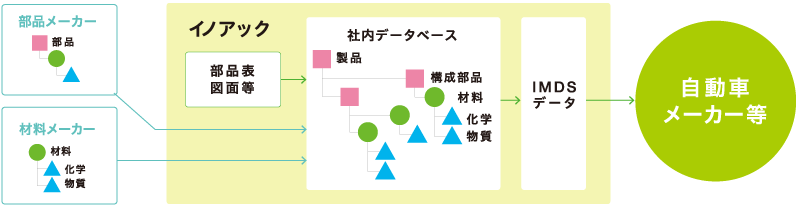

IMDSやchemSHERPA等の利用促進

イノアックにおけるIMDS情報収集〜報告の流れ、化学物質管理の仕組み

イノアックグループでは特に主力となる自動車分野において、IMDS※1を利用した化学物質情報の登録および顧客への報告を行っており、サプライチェーンを通して必要情報を収集し、IMDS登録を行う管理体制を整えています。また、電機業界を中心に広く産業界で利用されてきているchemSHERPA※2フォーマットによる情報収集や顧客への報告にも対応しています。

- IMDS(International Material Data System):欧州ELV指令への対応に端を発して開発された自動車業界における材料・化学物質情報を伝達・収集するインターネットを利用したデータベースシステム。

- chemSHERPA(ケムシェルパ):経済産業省が主導して開発されたサプライチェーンにおける製品含有化学物質情報の伝達のための統一フォーマット。

社内データベースの構築

自動車部門・発泡品部門では、お取引先様から入手した部品・材料に含まれる化学物質情報をもとに、製品含有化学物質を特定して一元管理するために社内データベースを構築しています。それにより、年々拡大する化学物質法規制や顧客要求に対して確実に適合するとともに、IMDS登録や製品含有化学物質調査において作業の効率化や報告内容の精度向上に役立てています。

グリーン調達基準の制定・運用

各種法規やお取引先様等により規制される化学物質や、含有量を把握し削減に努めるべき化学物質などをリスト化したグリーン調達基準をお取引先様に提示し、購入する原材料に含有する化学物質情報の把握に利用しています。また、常に最新の法規制動向に注視し、毎年1回改訂を行っています。

化学物質管理のコミュニケーション

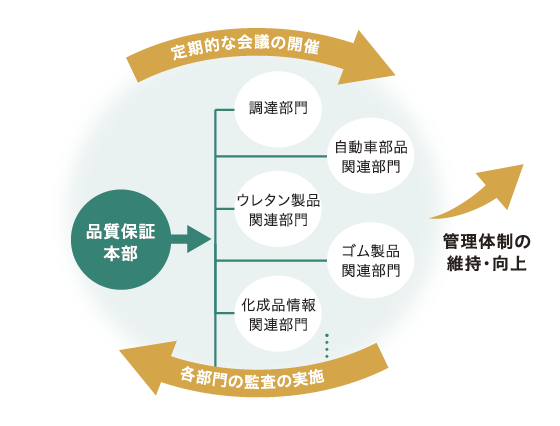

環境管理に関する全社組織であるグローバル品質保証本部が主体となり、2ヶ月に1回の頻度で各事業部の化学物質管理部門を招集して会議を開催。グリーン調達基準の見直し、管理体制の確認や運用ルールの制定、REACH規制やRoHS指令等の化学物質規制の最新動向に関する意見交換などを行うとともに、定期的に各事業部に対して管理体制の監査を実施。適切で確実な管理体制の維持・向上に努めています。

緊急事態の訓練

各事業所の特性に応じた事故・緊急事態の特定を行い、 地震・火災や原料・油類の漏えいなど環境汚染の予防および拡大防止のため、定期的な訓練を実施しています。 八名事業所(愛知県)では、毎年3月と11月に防災訓練 (避難・消火)を行い、また製造部門において毎年10月にシナリオ変更して、原料流出防止訓練を実施しています。 その他の事業所においても、それぞれ非常時・緊急時の訓練を行い、有事に備えています。